深入了解丝杠:实现机器人直线运动和旋转运动的转换

(一)丝杠与直线导轨:“旋动转直动”关键零部件

丝杠是工程机械和精密机械上最常使用的传动部件。丝杠的主要结构由丝杆与螺母构成,其主要功能为将旋转运动转化成线性运动,或将扭矩转换成轴向反复作用力。 其原理为当丝杠作为主动体时,螺母随丝杆的转动角度按照对应规格的导程转化为 直线运动。被动工件可通过螺母座和螺母连接,从而实现对应的直线运动。 滚柱丝杠具有高传动效率与高精度的特点,在多数场景下已基本替代传统梯形丝杆。 常用的螺纹丝杠可分为三角螺纹丝杠、梯形螺纹丝杠、滚珠丝杠及行星滚柱丝杠。

(1) 三角螺纹丝杠:三角牙丝杠其牙型类似于三角形顶部为尖状,是各类简易螺丝最常用的牙型,其加工便当、制作简略,市场上有较多标准件出售。

(2) 梯形螺纹丝杠:梯形螺纹丝杠的牙型为等腰梯形,上窄下宽。加工相对简略, 可以依据牙的深浅来调理螺母和丝杆的松紧度。表里螺纹以锥面贴紧不易松 动,工艺较好,牙根强度高,对中性好。梯形丝杆的传动效率大约为26-46%。

(3) 滚珠螺纹丝杠:其丝杆和螺母之间选用滚珠翻滚的方式来进行传动,可通过 替换滚珠的方式来消除丝杠和螺母之间的空地。故传动功率高,精度高,静 音作用好。现已广泛的应用于各种自动化设备,机床等。一般环境下已大部 分替代了梯形丝杠,其传动效率约为90-96%。

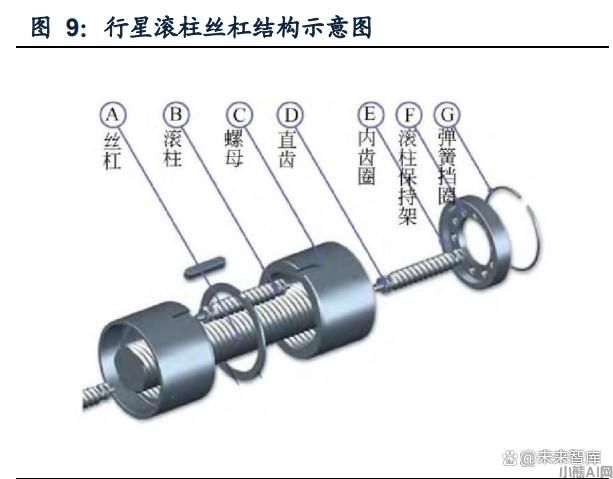

(4) 行星滚柱丝杠:标准行星滚柱丝杠主要由丝杠、滚柱、螺母、直齿、内齿圈、 滚柱保持架和弹簧挡圈等组成,其综合了行星齿轮传动、谐波齿轮传动、滚 珠丝杆、滚针轴承等机构的优点。通过在主丝杠周围布置若干行星螺纹滚柱, 大幅增加丝杠传动过程的接触面和受力面,从而具备了“高承载、高效率、高 精度、高可靠性”等优点。在丝杠转速、接触角与螺旋升角较为理想的状态 下,行星滚柱丝杠传动效率可达到90%以上。

其中三角螺纹丝杠与梯形丝杠生产技术相对较为简单,已基本实现完全国产化。滚 珠丝杠发展起步相对较早,低端滚珠丝杠国产化率已达到相对较高水平。但目前国 内在中高端滚珠丝杠及行星滚柱丝杠的国产化率相对较低,未来发展空间较大。

直线导轨结构简单稳定,大量运用于机械加工过程中。直线导轨在机械加工中比较 常用,其由钢珠在滑块跟导轨之间无限滚动循环, 从而使负载平台沿着导轨轻易的 高精度线性运动。依按摩擦性质而定,直线运动导轨可以分为滑动摩擦导轨、滚动 摩擦导轨、弹性摩擦导轨、流体摩擦导轨等种类。直线导轨下游应用广泛,主要包括 数控机床、医疗器械、自动化生产线等领域。

(二)滚珠丝杠:高精度的精密传动零部件,下游应用广泛

滚珠丝杠是机电一体化中将旋转运动转换成线性运动,或将直线运动转化为回转运 动的理想产品。滚珠丝杠副(广义上,滚珠丝杠,等同于滚珠丝杠副)由螺杆、螺 母、钢球、预压片、反向器和防尘器组成,其将轴承从滑动动作转变成滚动动作。由 于其具有很小的摩擦阻力,滚珠丝杠被广泛应用于各种工业设备和精密仪器。

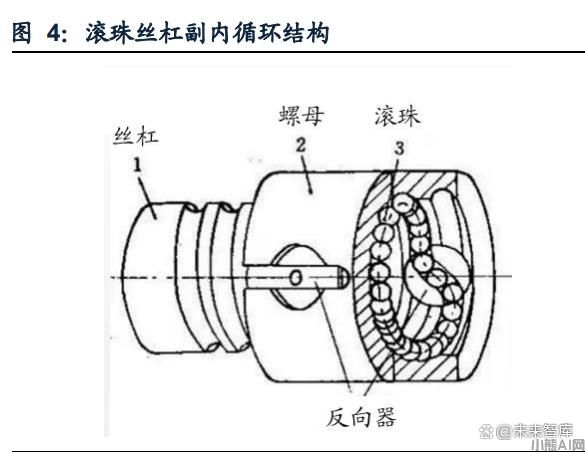

滚珠丝杠副中滚珠的循环方式可分为“内循环”和“外循环”两种。始终与丝杠保 持接触的称为内循环,内循环方式的优点为其滚柱循环的回路短、流畅性好、效率 高、螺母的径向尺寸也较小,不足之处为内循环结构中的反向器加工困难、装配调 整也较复杂。外循环结构下滚珠有时会与丝杠脱离接触,此种结构下加工工艺较为 简单,且螺母径向尺寸大,易于制造。但其滚珠循环回路长,流畅性差,效率低。

滚珠丝杆较常规螺纹丝杆有较多优势,被广泛应用于各产业机械的定位精度控制上,如精密机床、电子机械、输送机械等。滚珠丝杆副在实际运用过程中有以下特点:

(1) 传动效率高,摩擦损失小:传动效率高,摩擦损失小。滚珠丝杠副传动效率 n=0.92~0.96,比常规的丝杠螺母副提高3~4倍。因此,功率消耗只相当于常 规的丝杠螺母副的1/4~1/3。

(2) 传动精度、定位精度高,无爬行现象,运动平稳。最高精度可达到C0(螺杆 长度的导程误差在100mm之内,精度等级在3.53um以内)。

(3) 能够预紧。给予适当预紧,可消除丝杠和螺母的螺纹间隙,反向时可消除空 行程死区,提高接触刚度和传动精度。

(4) 运动具有可逆性,可以从旋转运动转换为直线运动,也可以从直线运动转换 为旋转运动,即丝杠和螺母都可以作为主动件。

(5) 磨损小,使用寿命长。

(6) 制造工艺复杂。滚珠丝杠和螺母等元件的加工精度要求高,表面粗糙度要求 高,制造成本较高。

(7) 不能自锁。特别是对于垂直丝杠,由于自重惯力的作用下降时当传动切断后, 不能立刻停止运动,故常需添加制动装置。

滚珠丝杠品型丰富,通常结合实际需求计算对应参数。在厂商实际选择丝杠型号时, 其通常会考虑以下六种常见参数:

(1) 公称直径:即丝杠的外径,其常见规格有12、14、16、20、25、32、40、 50、63、80、100、120。公称直径和丝杠负载基本成正比,直径越大负载越 大,在实际应用过程中,通常参考运动状态下的额定轴向负载进行选型,实 际负荷与额定负荷的比值越小,丝杠的理论寿命越高。

(2) 导程:导程指的是丝杆旋转一周,螺母直线运动的距离。常见的导程有(单 位:mm):2、4、5、6、8、10、16、20、25、32、40,螺母运动速度和 滚珠丝杆可提供的直线推力与导程有关。导程越大,相同转速情况下,直线运动速度越快。

(3) 长度:丝杠的长度主要分为丝杠全长和丝杠螺纹长度。其中螺纹长度中分两 个部分,螺纹全长与有效行程。

(4) 螺母形式:按法兰形式分大约有圆法兰、单切边法兰、双切边法兰和无法兰 几种。按螺母长度分有单螺母和双螺母之分。

(5) 精度:按国内分类,精度等级有P1、P2、P3、P4、P5、P7、P10,日本、 韩国,还有中国台湾省采用JIS等级,即C0、C1、C2、C3、C5、C7、C10; 欧洲国家的标准采用的是IT0,IT1, IT2,IT3,IT4,IT5,IT7,IT10。

(6) 预压:预压等级越高,螺母与螺杆配合越紧;反之,等级越低越松。

滚珠丝杠下游以各类通用专用装备为主。从滚珠丝杠的产业链来看,其上游主要为 钢铁、金属等原材料、丝杆、螺母、滚珠;下游主要可应用于各类通用专用装备、数 控机床、注塑机、机械工业等。

滚珠丝杠广泛应用于各类专用及通用机械中,不同的设备类型对于滚珠丝杠的要求 不同。对于大部分数控机床而言,其对于滚柱丝杠的精度要求相对较低,一般P4以 上即可满足需求,而对于数控机床中较为精密的部分,如坐标镗床、磨床等,其精度 等级往往需要达到P3以上。对于如半导体、测量设备这类专用设备而言,其精度要 求通常更高,需要达到P2以上。

(三)行星滚柱丝杠:精雕细刻的高承载滚动丝杠

行星滚柱丝杠具有螺纹传动和滚动螺旋传动的综合特征。与滚珠丝杠传动相比,其 滚动体不是多个球,而是含有螺纹的多个滚柱体。在主螺纹丝杠的周围,行星布置 了6-12个螺纹滚柱丝杠,将电机的旋转运动转换为丝杠或螺母的直线运动。 标准的行星滚柱丝杠主要由丝杠、滚柱、螺母、直齿、内齿圈、滚柱保持架和弹簧 挡圈等组成。其中,丝杠是牙型角为 90°的多头螺纹;滚柱是具有相同牙型角的单头螺纹;螺母是具有与丝杠相同头数和牙型的内螺纹;为了消除丝杠螺旋升角对滚 柱产生的倾斜力矩,在滚柱两端加工有直齿,与内齿圈啮合,以确保滚柱轴线平行 于丝权轴线正常滚动;滚柱保持架为确保滚柱沿圆周均匀分布;滚柱保持架由弹管 挡圈轴向定位。其工作原理为:由电机带动旋转的丝杠利用摩擦转矩驱动滚柱转动, 继而将丝杠的回转运动转换为螺母的直线往复运动。

与目前广泛应用的滚珠丝杠相比,行星滚柱丝杠拥有如承载能力强、传动效率高、 速度加速度特性好、传动精度高等较多优势。行星滚柱丝杠具备独特的优势,但对 于国内厂商而言,其加工制造难度较高,行星滚柱丝杠生产对于应用到的磨床、机 床等要求较高,此类设备当前国产化率低。

行星滚柱丝杠结构不断发展变化,可适应不同的应用环境及安装条件。随着行星滚 柱丝杠在各行各业的不断深入,其应用场景也来越多,为了适应不同的应用环境及 安装条件,其结构形式也在不断的发展。根据其结构组成及运动关系的不同,可以分为5种类型:标准式行星滚柱丝杠、反向式行星滚柱丝杠、循环式行星滚柱丝杠、 差动式行星滚柱丝杠、轴承环式行星滚柱丝杠。这五种类型的行星滚柱丝杠以其各 自独特的结构特点及其优势适用于不同的场合。

特斯拉Optimus或采用行星滚柱丝杠作为其传动装置,有望加快国内厂商研发进程。 根据特斯拉AI day公布的可选方案,人形机器人Optimus或采用行星滚柱丝杠+谐波、 行星减速器作为其可选线性关节方案。从官方给出的零件细节图来看,Optimus所采 用的行星滚柱丝杠为反向结构,顺应了反向式行星滚柱丝杠中小负载、小行程、结 构紧凑的优点。当前行星滚柱丝杠在国内的研发进度位于初期阶段,我们认为如果 特斯拉人形机器人量产,市场对于行星滚柱丝杠的需求有望大幅提升,这或将加快 国内厂商对于行星滚柱丝杠的研发进程。

本文由小熊AI网发布,不代表小熊AI网立场,转载联系作者并注明出处:https://www.xiaoxiong360.com/html/robot/1363.html